こんにちは、マーケ・CS担当のざきっぺです。

このブログは、

在庫管理初心者さんにもベテランさんにもできるだけ分かりやすいニュアンスで在庫管理について知ってもらいたい!というブログです。

前回は「もう欠品しない!発注業務を徹底攻略」として2つの発注方式「定期発注」と「定量発注」についてご紹介しました。

ds-blog.tbtech.co.jp

さて今回のテーマは「適正在庫」と「発注点」です。

どちらも在庫管理には欠かせない考え方ですが、「字面からなんとなーく察せるけど、よく分からん…」という方が多いんじゃないでしょうか?

その言葉の意味をはじめ、『深く考えない!ざきっぺ式』の算出法まで解説します!

適正在庫

欠品を出さない最小限の在庫数のことを「適正在庫」と呼びます。適正在庫は下限と上限を決めるもので、その範囲内で在庫を保つことが在庫管理としてベストな状態です。

その算出方法は、

適正在庫=安全在庫+サイクル在庫

「安全在庫」は適正在庫の下限です。つまりは「欠品を出さないデッドライン」です。

「サイクル在庫」は発注と発注の間に消費される在庫量の半分のことです。

サイクル在庫は1日の消費量を記録していけばおのずと得られますよね。

安全在庫はちょっと数学が必要です!

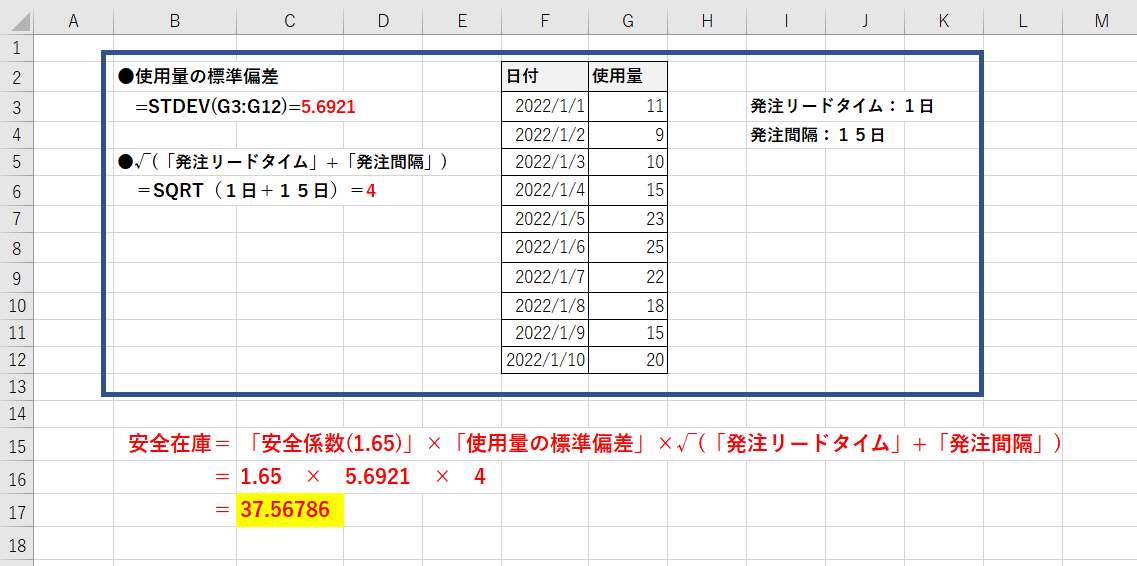

安全在庫=①1.65×②使用量の標準偏差×③√(発注リードタイム+発注間隔)

①1.65って何の数字?

安全係数というものです。深く考えず、とりあえず一般的な数値1.65を使いましょう。

詳しく知りたいよ!って方はGoogle先生にお尋ねください。

②じゃあ標準偏差ってなんだっけ?どっかで聞いたような気がする…

深く考えない!まずはExcelに日毎の使用量をできるだけ多く書き出してください。そしたら私たちのヒーローExcel関数さまで一発です。

=STDEV(使用量を記入したセルを範囲選択)

③ルート…こいつのせいで数学が頓挫した!!嫌いです!

深く考えない!Excel関数さまを召喚!

=SQRT(発注リードタイム+発注間隔)

*今回分かりやすいように出荷量は10日分のデータにしていますが、データが多ければ多いほど正確な数字が得られますよ。

安全在庫、適正在庫は算出できましたか?これが在庫管理をする基準の在庫数になります!

発注点

発注するタイミングである在庫数のことを「発注点」と呼びます。

例えば、発注点が20個と決められている製品があったとします。その製品が現在庫30の状態から10個出庫する場合、残りは20になりますよね。このタイミングこそが「発注点」です。

*前回の復習

発注点に達したときに一定量の発注をかけることを、「定量発注方式」といいます。

需要と供給が安定している製品はこの方式を取ることがおすすめです。

長く仕入担当をしている方だったら「だいたいこの位まで減ったら発注しよう」という経験則がありますよね。しかし正しい在庫管理、ひいては安定的に会社を運営していくためには、理論的な発注点の算出が必要です。

発注点=(「1日あたりの使用数量」×「発注リードタイム」)+安全在庫

また計算かい(;´・_・)

いえいえ!安全在庫の計算のときに材料は揃ってますからすぐ終わりますよ!

いかがだったでしょうか。今回は計算もありましたが、意外と簡単じゃありませんか?

算出した適正在庫をeeeCLOUD在庫管理システムに登録すれば、

・在庫数が適正在庫数を下回るとアラートが発生!色でお知らせ

・適正在庫を下回っている製品を自動抽出するから発注が簡単!

発注忘れを防止できますよ♪

ええやんそれ!(゜-゜)

せやろせやろ~、お問い合わせはこちらから!

在庫管理をもっとシンプルに -「eeeCLOUD イークラウド」|初期費用無料

次回もお楽しみに!

執筆者:ざきっぺ

テービーテック入社5年目。前職は食品加工業の工場勤務。

eeeCLOUD在庫管理システムのカスタマーサポート。マーケティング兼務になって1年。社内イチのお調子者。スプラ3はバレルスピナーラブ!

https://www.tbtech.co.jp/